Sân casting brûkt grien sân (fochtich sân) of droech sân te foarmjen de moulding systemen. Degriene sân castingis it âldste casting proses brûkt yn de skiednis. By it meitsjen fan de skimmel moatte de patroanen makke fan hout of metaal wurde produsearre om de holle holte te foarmjen. It smelte metaal giet dan yn 'e holte om de castings te foarmjen nei koeljen en solidifikaasje. Sand casting is minder djoer dan oare casting prosessen sawol foar mal ûntwikkeling en ienheid casting diel. De sân casting, altyd betsjutte de griene sân casting (as gjin spesjale beskriuwing). Lykwols, tsjintwurdich, de oare casting prosessen binne ek gebrûk fan it sân foar it meitsjen fan de skimmel. Se hawwe har eigen nammen, lykasshell mal casting, furan hars coated sân casting (gjin bak type),ferlern foam castingen fakuüm casting.

Wy hawwe ferskate casting types foar jo kar. In diel fan it opsjonele proses foar jo projekt sil de seleksje wêze fan it castingproses dat jo behoeften it bêste sil tsjinje. De meast populêre foarm is sân casting wêrby't it meitsjen fan in replika fan in ôfmakke stik (as patroan) dat wurdt komprimearre mei sân en bynmiddel additieven te foarmjen de úteinlike casting. It patroan wurdt fuorthelle neidat de skimmel of yndruk is foarme, en it metaal wurdt ynfierd troch in runner systeem te foljen de holte. It sân en it metaal wurde skieden en it casting skjinmakke en ôfmakke foar ferstjoering nei de klant.

Sand Casting VS Shell Mold Casting:

Sawol sân casting as shell mal casting brûke it sân om de holle holte te meitsjen foar it jitten. It ferskil is dat sân casting grien sân of droech sân brûkt (ferlern skom casting en fakuüm casting brûke it droege sân om skimmel te meitsjen), wylst de shell mal casting it hars coated sân brûkt om de mouldingssystemen te meitsjen. It bedekte sân koe net wer brûkt wurde. Lykwols, de shell mal castings hawwe folle bettere kwaliteit as dy fansân castings.

Sand Casting VS Investment Casting:

Dizze twa castingprosessen binne ferskillend yn 'e foarmmateriaal brûkt foar it meitsjen fan de patroanen.Investment castingbrûkt de waaks om de waaksreplika's te produsearjen (dêrom wurdt it ek wol ferlern waaks casting neamd) dy't deselde grutte en ôfmjittings hawwe as de winske castings. Dan wurde de wax-replika's bedekt mei sân- en bindmiddelmaterialen (meastentiids silika-sol of wetterglês) om in sterke shell te bouwen foar it smelten fan metaal. Wylst, de sân casting meastal oannimme de griene sân of droech sân te meitsje in holle holte, dy't hawwe deselde grutte en ôfmjittings as de winske casting dielen. Foar sawol sân casting as ynvestearring casting prosessen, it sân en waaks koe wurde opnij brûkt. De ynvestearrings castings hawwe meastal folle better oerflak, geometryske en dimensional krektens as sân castings.

De casting tolerânsjes binne ferdield yn Dimensional Casting Tolerances (DCT) en Geometryske Casting Tolerances (GCT). Us gieterij wol graach mei jo prate as jo spesjaal fersyk hawwe oer de fereaske tolerânsjes. Hjir yn it folgjende binne de algemiene tolerânsjesklasse dy't wy koenen berikke troch ús griene sân casting, shell mal casting en no-bake furan hars sân casting:

✔ DCT Grade troch Green Sand Casting: CTG10 ~ CTG13

✔ DCT-klasse troch Shell Mold Casting of Furan Resin Sand Casting: CTG8 ~ CTG12

✔ GCT Grade troch Green Sand Casting: CTG6 ~ CTG8

✔ GCT Grade troch Shell Mold Casting of Furan Resin Sand Casting: CTG4 ~ CTG7

Foardielen fan Sand Casting Process

1- Lege kosten troch syn goedkeap en recyclebere skimmelmaterialen en ienfâldige produksjeapparatuer.

2- Breed oanbod fan ienheidsgewicht fan 0,10 kg oant 500 kg of noch grutter.

3- Ferskate struktuer fan ienfâldich type oant kompleks type.

4- Geskikt foar produksje easken fan ferskate kwantiteit.

| Materialen foar Sand Casting Process by RMC Foundry | |||

| Kategory | China Grade | US Grade | Dútslân Grade |

| Ferritysk roestfrij stiel | 1Cr17, 022Cr12, 10Cr17, | 430, 431, 446, CA-15, CA6N, CA6NM | 1.4000, 1.4005, 1.4008, 1.4016, GX22CrNi17, GX4CrNi13-4 |

| Martensitysk roestfrij stiel | 1Cr13, 2Cr13, 3Cr13, 4Cr13, | 410, 420, 430, 440B, 440C | 1.4021, 1.4027, 1.4028, 1.4057, 1.4059, 1.4104, 1.4112, 1.4116, 1.4120, 1.4122, 1.4125 |

| Austenitysk roestfrij stiel | 06Cr19Ni10, 022Cr19Ni10, 06Cr25Ni20, 022Cr17Ni12Mo2, 03Cr18Ni16Mo5 | 302, 303, 304, 304L, 316, 316L, 329, CF3, CF3M, CF8, CF8M, CN7M, CN3MN | 1.3960, 1.4301, 1.4305, 1.4306, 1.4308, 1.4313, 1.4321, 1.4401, 1.4403, 1.4404, 1.4405, 1.4404, 4.91, 4. 1.4435, 1.4436, 1.4539, 1.4550, 1.4552, 1.4581, 1.4582, 1.4584, |

| Precipitation Hardening Stainless Steel | 05Cr15Ni5Cu4Nb, 05Cr17Ni4Cu4Nb | 630, 634, 17-4PH, 15-5PH, CB7Cu-1 | 1.4542 |

| Duplex RVS | 022Cr22Ni5Mo3N, 022Cr25Ni6Mo2N | A 890 1C, A 890 1A, A 890 3A, A 890 4A, A 890 5A, A 995 1B, A 995 4A, A 995 5A, 2205, 2507 | 1.4460, 1.4462, 1.4468, 1.4469, 1.4517, 1.4770 |

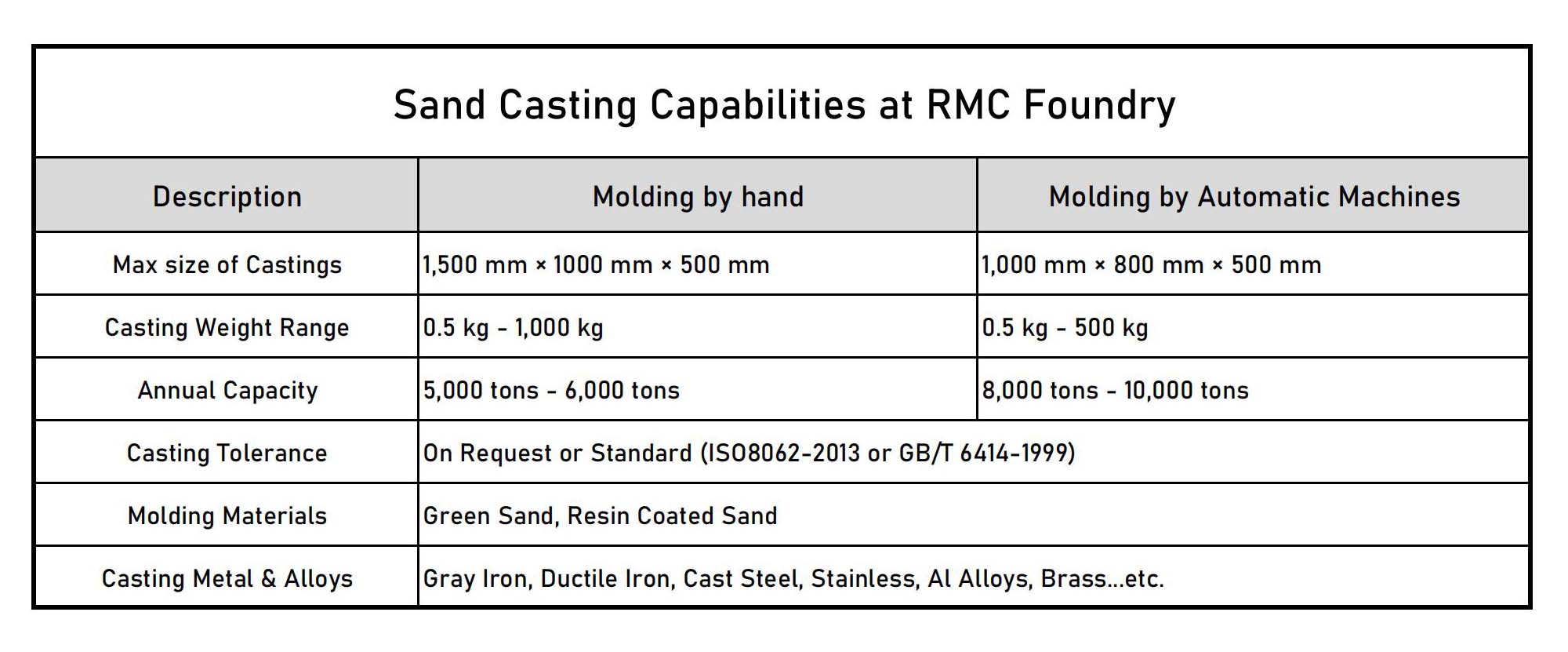

Sand Mold Casting Foundry