Pa RMC Casting Foundry, wy oannimme dehars coated sân schimmel(gjin bak- en selsferhardingsproses) om de koper, brûns en oare koperbasearre legeringen te jitten.

Messing castingswurde in protte brûkt yn fentyl- en pompfjild fanwege de treflike prestaasjes fan 'e kopermaterialen. By RMC Foundry produsearje wy benammen demessing castingstroch griene sân casting, hars coated sân casting,ynvestearrings castingen foar grutte messing castings, wy nimme ek de ferlerne skom casting en fakuüm casting proses. Algemien binne de koperen castings produsearre troch sân casting de haadkategory yn ús gieterij.

In koperlegering mei sink as it haadlegeringselemint wurdt normaal koper neamd. Koper-sink binary alloy wurdt neamd gewoane messing, en ternary, quaternary of multi-elemint koper foarme troch it tafoegjen fan in lyts bedrach fan oare eleminten op basis fan koper-sink alloy wurdt neamd spesjale koper. Cast messing wurdt brûkt foar it produsearjen fan messing foar castings. Messing castings wurde in soad brûkt yn masines manufacturing, fentyl en pompen, skippen, loftfeart, auto's, bou en oare yndustriële sektoaren, besette in bepaald gewicht yn swiere non-ferro metalen materialen, it foarmjen fan getten messing rige.

Yn ferliking mei koper en brûns is de fêste oplosberens fan sink yn koper tige grut. Under normale temperatuer lykwicht, sa'n 37% fan sink kin wurde oplost yn koper, en sa'n 30% fan sink kin wurde oplost yn de as-cast steat, wylst tin brûns Yn de as-cast steat, de massa fraksje fan fêste oplosberens fan tin yn koper is mar 5% oant 6%. De massafraksje fan fêste oplosberens fan aluminiumbrûns yn koper is mar 7% oant 8%. Dêrom hat sink in goede solide oplossing fersterkende effekt yn koper. Tagelyk, de measte alloying eleminten kinne ek wurde oplost yn messing yn ferskillende graden, Fierder ferbetterje syn meganyske eigenskippen, sadat messing, benammen guon spesjale messing hat de skaaimerken fan hege sterkte. De priis fan sink is leger as dy fan aluminium, koper en tin, en it is ryk oan boarnen. It bedrach fan sink tafoege oan koper is relatyf grut, sadat de kosten fan koper leger binne as tinbrûns en aluminiumbrûns. Messing hat in lyts solidification temperatuer berik, goede fluidity, en handige smelten.

Omdat koper hat de boppeneamde skaaimerken fan hege sterkte, lege priis en goede casting prestaasjes, messing hat mear fariëteiten, gruttere útfier en breder tapassing as tin brûns en aluminium brûns yn koper alloys. Lykwols, de wear ferset en corrosie ferset fan koper binne net sa goed as brûns, benammen de corrosie ferset en wear ferset fan gewoane messing binne relatyf leech. Allinich as guon legere eleminten wurde tafoege om ferskate spesjale messing te foarmjen, is har wearbestindich en ferset korrosjeprestaasjes ferbettere en ferbettere.

As in soarte fan sels-hurden sân, it no-bake furan hars sân wurdt in soad brûkt foar griis izer sân casting en ductile izer casting prosessen. It oerflak fan it sân skimmel soe wurde fersteurd ta in hurde situaasje neidat de coating wurdt ferbaarnd. Dêrom koe de furan hars sân casting proses wurde brûkt foar it produsearjen fan middelgrutte en grutte izeren castings dielen, fan tsientallen kilograms oant sels tsientallen ton. Mei goede oerflak kwaliteit, strakkere dimensionale tolerânsjes en minder casting mankeminten, de furan hars sân casting prosessen koe wurde brûkt om te produsearje de komplekse casting dielen.

RMC brûkt it No-bake sân casting proses foar it produsearjen fan stielen castings, roestfrij stiel castings, ductile izeren castings, en grize izeren castings. Yn it No-Bake-proses wurde sânfoarmen foarme troch in hout- of metaalpatroan. It sân fan fynkorrel wurdt kombinearre mei in harsbinder yn in hege snelheid sânmixer en sakje dan ôf yn in doaze mei it patroan. In pear minuten letter, it sân-binder mingsel ferhurde himsels en de skimmel wurdt fuorthelle út de patroanen. Sand Cores foar it meitsjen fan de binnenstruktuer fan de castings wurde makke mei deselde proses tagelyk. Nei't de kearnen en de bûtenfoarmen binne gearstald, wurde se sluten en taret foar metalen gieten. Bepaalde materialen, lykas ductile izeren castings, fereaskje spesjale behanneling fan it metaal foardat it gieten. It No-Bake castingproses is heul fleksibel, om't it izeren castings en stielen castings kinne wurde ûnderhâlden oan krekte tolerânsjes, wylst se ek dielgrutte kinne omgean fan tsientallen gram oant tsientallen tonnen.

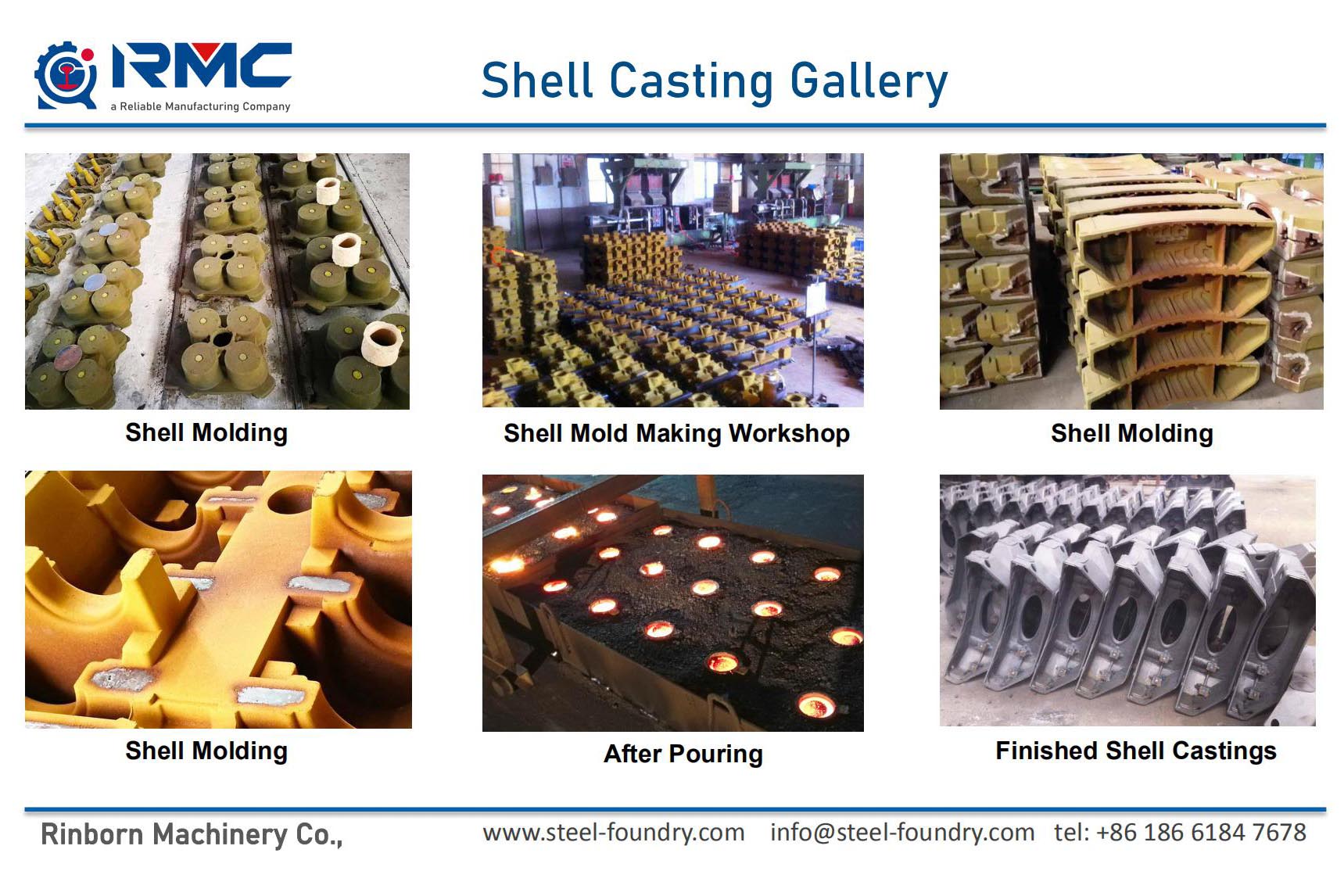

De stappen fan No Bake Shell Casting Process:

Gjin bak is in casting proses dat giet it om it brûken fan gemyske binders te bonding de moulding sân. Sân wurdt oerbrocht nei de mal fill stasjon yn tarieding op it ynfoljen fan de mal. In mixer wurdt brûkt om it sân te mingjen mei de gemyske bynmiddel en katalysator. As it sân út 'e mixer komt, begjint it bynmiddel it gemyske proses fan ferhurding. Dizze metoade fan skimmelfolling kin brûkt wurde foar elke helte fan 'e skimmel (omgean en slepen). Elke foarmhelte wurdt dan komprimearre om in sterke en dichte skimmel te foarmjen. In rollover wurdt dan brûkt om fuortsmite de mal helte út it patroan doaze. Nei't it sân set is, kin in skimmelwaskje tapast wurde. Kearnen, as nedich, wurde yn 'e slepe set en de cope wurdt sletten oer de kearnen om de skimmel te foltôgjen. In searje auto's en transportbanden foar skimmelbehanneling ferpleatse de skimmel yn posysje foar it jitten. Ienris gegoten, kin de skimmel koelje foardat it útskodde. It shake-out proses giet it om it brekken fan it foarme sân fuort fan 'e casting. De casting giet dan oer nei in casting finish gebiet foar riser removal, casting finishing en finalization. De stikkene stikken foarme sân wurde fierder ôfbrutsen oant it sân wer op korrelgrutte is. It sân kin tenei óf weromwûn wurde foar wergebrûk yn it jitproses óf fuorthelle wurde foar ôffier. Thermal reclamation is de meast effisjinte, folsleine metoade fan gjin bak sân reclamation.

| Materialen foar Shell Mold Casting by RMC Foundry | |

| Metal & Alloys | Populêre graad |

| Griis Gietijzer | GG10~GG40; GJL-100 ~ GJL-350; |

| Duktiel (Nodualar) Gietijzer | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austempered Ductile Iron (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Carbon Steel | C20, C25, C30, C45 |

| Alloy Staal | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Rustfrij stiel | Ferritysk roestfrij stiel, martensitysk roestfrij stiel, austenitysk roestfrij stiel, delslach ferhurding roestfrij stiel, duplex roestfrij stiel |

| Aluminium Alloys | ASTM A356, ASTM A413, ASTM A360 |

| Geelkoper / Koper-basearre Alloys | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standert: ASTM, SAE, AISI, GOST, DIN, EN, ISO, en GB | |