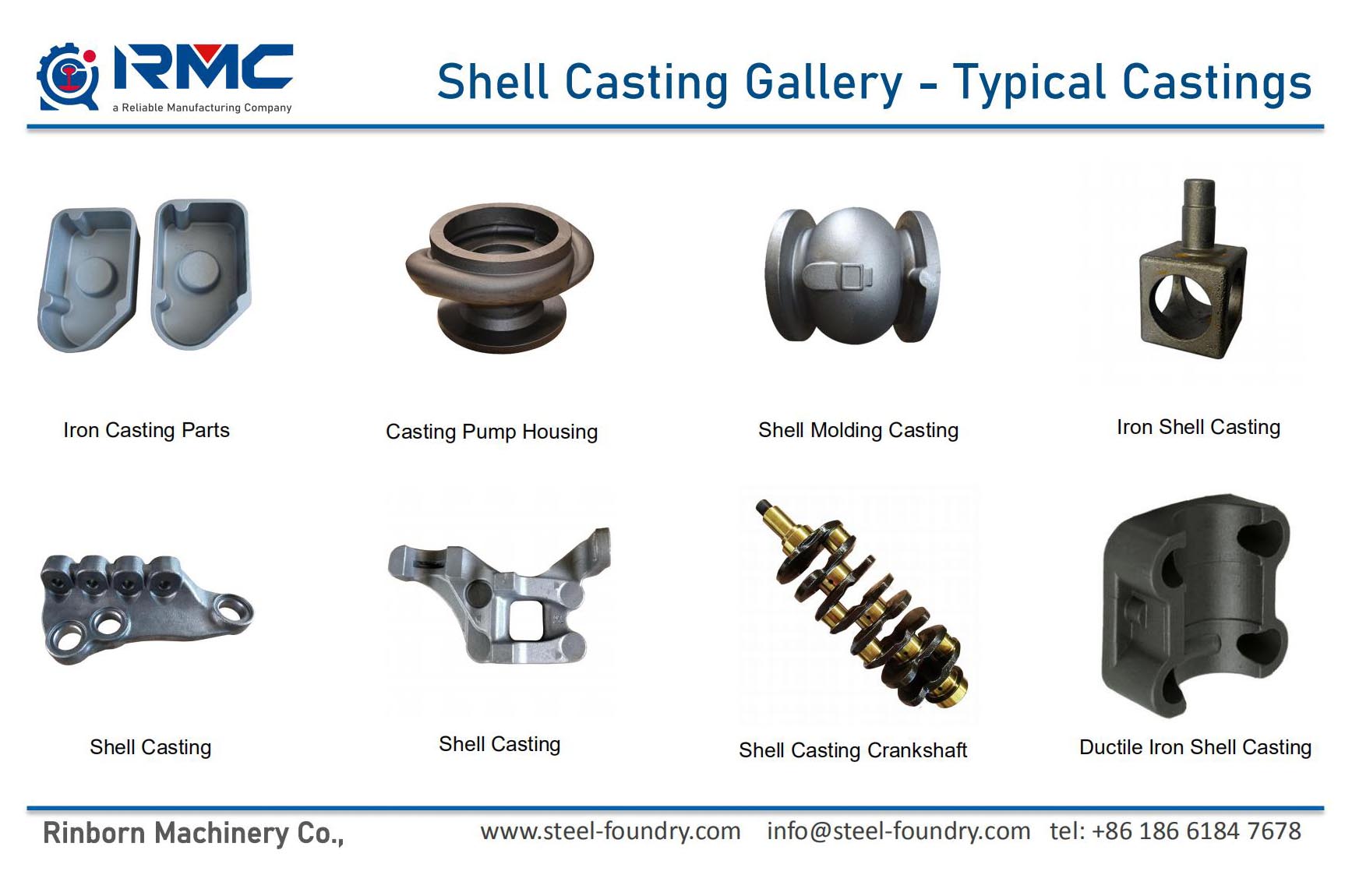

Oanpaste griis getten izershell mal castingsmei tsjinsten fanwaarmte behannelingen oerflak behanneling.

Shell moulding castingproses wurdt ek neamd pre-coated hars sân casting proses, hot shell moulding castings of kearn casting proses. De wichtichste moulding materiaal is de pre-coated fenolic hars sân, dat is djoerder as grien sân en furan hars sân. Boppedat kin dit sân net recycle wurde brûkt.

Furan hars sels-hardening sân casting proses (nobake proses) brûkt it furan hars coated sân te foarmjen de casting schimmel. Nei it mingen fan 'e orizjinele sân (as opnij sân), floeibere furanhars en floeibere katalysator gelijkmatig, en folje se yn' e kearnfak (of sânkast), en draai it dan oan om te harden yn in skimmel of skimmel yn 'e kearnkast (of sân). doaze) by keamertemperatuer. Dan de casting schimmel of casting kearn waarden foarme, dat wurdt neamd sels-hardening cold-core box moulding (kearn), of sels-hardening metoade (kearn).

Om't de skimmel wurdt foarme by keamertemperatuer en gjin needsaak om te ferwaarmjen, de sels-ferhardende sân casting wurdt ek neamd no-bak casting proses. De self-hardening metoade kin wurde ferdield yn acid-katalysearre furan hars en phenolic hars sân sels-hardening metoade, urethane hars sân sels-hardening metoade en phenolic monoester sels-hardening metoade.

As in sels-hardening kâlde doaze bynmiddel sân, furan hars sân is de ierste en op it stuit meast brûkte syntetyske binder sân yn Sineeske gieterij. De hoemannichte hars tafoege yn moulding sân is oer it algemien 0,7% oant 1,0%, en it bedrach fan tafoege hars yn kearn sân is oer it algemien 0,9% oan 1,1%. De ynhâld fan frije aldehyde yn furanhars is ûnder 0,3%, en guon fabriken binne sakke nei ûnder 0,1%. Yn 'e gieterijen yn Sina hat it selsferhurde sân fan furanhars it ynternasjonaal nivo berikt, nettsjinsteande it produksjeproses en de oerflakkwaliteit fan' e castings.

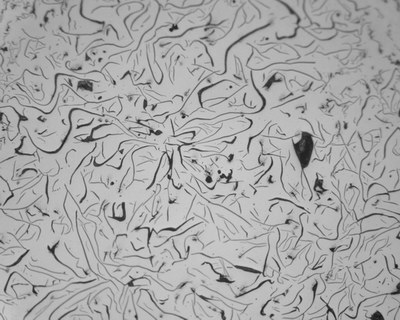

Griis izer, of griis getten izer, is in soarte fan getten izer dat in grafytmikrostruktuer hat. It is neamd nei de grize kleur fan 'e breuk dy't it foarmet. It grize getten izer wurdt brûkt foar húsfesting dêr't de stivens fan de komponint is wichtiger as syn treksterkte, lykas ynterne ferbaarningsmotor silinder blokken, pomp húsfesting, fentyl lichems, elektryske doazen, counter gewichten en dekorative castings. De hege termyske konduktiviteit en spesifike kopkapasiteit fan griis getten izer wurde faak brûkt om getten izeren kookgerei en schijfremmen te meitsjen.

In typyske gemyske gearstalling om in grafytyske mikrostruktuer te krijen is 2,5 oant 4,0% koalstof en 1 oant 3% silisium per gewicht. Grafyt kin 6 oant 10% fan it folume fan griis izer ynnimme. Silisium is wichtich foar it meitsjen fan griis izer yn tsjinstelling ta wyt getten izer, om't silisium in grafytstabilisearjende elemint is yn getten izer, wat betsjut dat it helpt de alloy te meitsjen fan grafyt ynstee fan izerkarbiden; by 3% silisium wurdt hast gjin koalstof hâlden yn gemyske kombinaasje mei it izer.

It grafyt nimt de foarm oan fan in trijediminsjonale flak. Yn twa diminsjes, as in gepolijst oerflak sil ferskine ûnder in mikroskoop, de grafyt flakes ferskine as fyn linen. De tips fan de flakes fungearje as foarôf besteande útkearingen; dêrom, it is bros. De oanwêzigens fan grafytflokken makket it Grey Iron maklik bewurkber, om't se de neiging hawwe om maklik oer de grafytflokken te kraken. Griis izer hat ek in heul goede dempingskapasiteit en dêrom wurdt it meast brûkt as basis foar mountings foar masine-ark.

Meganyske eigenskippen fan griis getten izer | |||||||

| Artikel volgens DIN EN 1561 | Maatregel | Ienheid | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Treksterkte | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1% Opbringst Strength | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Ferlinging sterkte | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Kompressive sterkte | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% kompresjesterkte | d0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Flexural sterkte | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Shear Stress | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Modules fan elastisiteit | E | GPa | 78 - 103 | 88 - 113 | 103 - 118 | 108 - 137 | 123 - 143 |

| Poisson nûmer | v | - | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Brinell hurdens | HB | 160 - 190 | 180 - 220 | 190 - 230 | 200 - 240 | 210 - 250 | |

| Duktiliteit | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Spanning en druk feroarje | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Breaking Strength | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Tichtheid | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Ekwivalint Grade of Grey Cast Iron | ||||||||

| AISI | W-stof | DIN | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| A48-20B | 0.6010 | GG-10 | Grade 100 | 0110-00 | - | - | FC 100 | G 10 |

| A48-25B | 0.6015 | GG-15 | Grade 150 | 0115-00 | Ft 15 D | FG 15 | FC 150 | G 15 |

| A48-30B | 0.6020 | GG-20 | Klasse 200 | 0120-00 | Ft 20 D | FG 20 | FC 200 | G 20 |

| A48-40B | 0.6025 | GG-25 | Klasse 250 | 0125-00 | Ft 25 D | FG 25 | FC 250 | G 25 |

| A48-45B | 0.6030 | GG-30 | Grade 300 | 0130-00 | Ft 30 D | fg 30 | FC 300 | G 30 |

| A48-50B | 0.6035 | GG-35 | Grade 350 | 0135-00 | Ft 35 D | fg 35 | FC 350 | G 35 |

| A48-60B | 0.6040 | GG-40 | Grade 400 | 0140-00 | Ft 40 D | - | FC 40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | MN 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0.8145 | GTS-45 | P440/7 | 0852-00 | MN 450 | - | FCMP 440/490 | GMN 45 |

| A220-50005 | 0.8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0.8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN 65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0.8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN 70 |

Resin Coated Sand Casting Metal en Alloys | |

| Metal & Alloys | Populêre graad |

| Griis Gietijzer | GG10~GG40; GJL-100 ~ GJL-350; |

| Duktile (nodulêr) getten izer | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austempered Ductile Iron (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Carbon Steel | C20, C25, C30, C45 |

| Alloy Staal | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Rustfrij stiel | Ferritysk roestfrij stiel, martensitysk roestfrij stiel, austenitysk roestfrij stiel, delslach ferhurding roestfrij stiel, duplex roestfrij stiel |

| Aluminium Alloys | ASTM A356, ASTM A413, ASTM A360 |

| Geelkoper / Koper-basearre Alloys | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standert: ASTM, SAE, AISI, GOST, DIN, EN, ISO, en GB | |

Oanpaste Cast Iron Casting Products